经常有客户说:“我看过某家的产品,款式和你们的差不多,生产工人也是从你们这里挖去的,制作工艺也差不多,但是人家的价格却低很多……”听到这些话,我感觉非常可笑,差不多?什么是差不多?到底是差不多还是差不少?

红木家具的制作从解料到成品有十几道工序,只有每道工序都做到位,才能保证做出精品,下面我就以烘干这道工序为例,讲一下“差不多”到底差了多少。

01

红木家具变形开裂的根源

红木家具变形开裂是困扰整个行业的一大难题,一直解决不了,原因之一是烘干工艺做不到位。

提起烘干,大家普遍认为就是去除水分,但这只是做了一半。

木材中含有大量的树胶、杂质、虫卵细菌等,只有将这些物质排出,也就是对木材进行脱脂处理,才能彻底消除木材的张应力,防止家具变形开裂,使产品更环保健康。

传统的蒸汽干燥、热风干燥、远红外干燥、微波干燥等干燥方式,都存在一定的局限性,只能简单地去除水分,难以彻底消除木材的张应力,都不能从根本上解决家具开裂变形的质量问题。

02

创新烘干工艺 匠心独运打造精品

现在市场上大部分的烘干方式比较单一,烘干时间仅一周或半个月,水分去除也不彻底。

巧夺天工摒弃了传统的干燥方式,引进具有国际先进水平的全自动干燥设备。

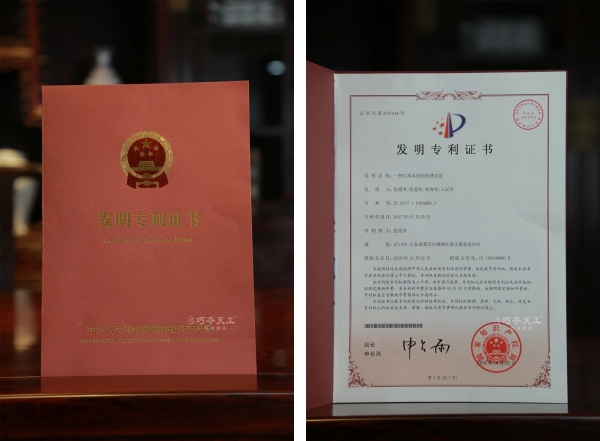

根据木材的特性及各地气候差异,发明出一套独特的干燥工艺,使木材干燥更加均匀、稳定,并获得国家发明专利。

对木材进行长时间的脱脂处理

对木材进行长时间的脱脂处理,用130℃的高温把木材彻底蒸透,杀死虫卵、细菌等微生物,排出树胶和杂质。

反复交叉烘干

进行反复、交叉烘干,去除水分,把木材含水率控制在7%-10%。

薄板、厚板用不同方式进行烘干,温度和时间都有差异,特别是很粗的沙发腿料,烘干就更复杂了,一次烘不彻底,拿出来晾一段时间再烘,经过长时间反复、交叉烘干后仍不能马上使用,还得“回潮养生”一个月,使之与当地气候自然条件下的平衡含水率相融洽,使木性更加稳定。

二次烘干

半成品组装完后再进行一个月的二次烘干,把生产过程中家具表面吸收的水分蒸发出来,使产品质量有双重保障。

整个烘干过程有十几个步骤,至少需要三个半月。如果条件允许,原料充足,木材不着急使用,时间还要延长,时间越长木性就越稳定。

目前,我们的大部分木材从烘干到开始使用都要历经半年的时间,虽然造成木材积压,成本大幅增加,但是能保证产品质量,确保件件都是精品。

03

空间利用与品质追求双重考量

很多同行参观了我们的车间后说,“你们车间的空间利用率太低了,放的全是木材,这么大的厂房在我们那容纳3000人没问题。”

其实,公司内部也有过争议,很多人认为车间不需要太大。三期工程建设时,大家更是反对,认为再建40000多平方米的车间,完全没有必要。

但是,这些年的经验告诉我,红木家具的制作要求非常严格,要想做出好产品,烘干处理必须到位,不能着急。

我们的木材从烘干到使用,需要半年甚至更长的时间,积压的木料就相当多了,放在外面风吹日晒肯定不行,再加上流水线批量生产,木材需求量大,这样一来,走进车间自然感觉到处都是木料。

04

红木家具的“真”与“伪”:制作工艺背后的巨大差异

红木家具的制作过程表面上看似差不多,木材也都经过了干燥处理,实际上,不是差不多,而是差不少!甚至说差“十万八千里”也不为过。

有人说,生产工人也是从巧夺天工“挖”去的,制作工艺应该差不多,这更是开玩笑,产品定位、管理标准、工艺精度等都不在一个档次上怎么能比?一般的汽车厂家从奔驰、宝马厂家随便挖几个工人,就能造出奔驰、宝马,这可能吗?

买红木家具的大都是些有阅历、有见识、追求高品质生活的人,怎么能相信那些话?为什么红木家具行业粗制滥造的产品这么多,一是有些厂家不遵守行业标准,二是部分消费者对这个行业不了解,或者是存有捡漏、占便宜的心态,以致上当受骗,这都是伪劣产品横行的重要原因。

我只是说了烘干这一道工序,选材、配料、榫卯等工序表面上看起来都“差不多”,实际上都“差不少”。精品的定义在于分毫必争,何况是相差巨大,只有多走多看多比较,才能避免吃亏上当,以免后悔莫及。

(来源:巧夺天工红木公众号)

巧夺天工巧夺天工红木传世精品红木山东红木红木品牌新闻全国其他张爱冬